连续纤维 3D 打印:技术突破引关注

在 3D 打印技术飞速发展的当下,连续纤维 3D 打印技术凭借独特优势逐渐崛起,成为高端制造领域的新焦点。该技术通过自主研发的预浸丝制备技术,能有效解决纤维干丝打印缺陷,所制材料性能出色,强度大约 30 倍于尼龙、2 倍于铝,且重量 7 倍轻于钢,可实现复合材料制备与零件成形一体化,相比传统热压罐等工艺,能更快速制造复杂结构构件,在多个高端领域展现出巨大应用潜力。

深圳协同创新高科技发展有限公司(简称 “协同高科”)在连续纤维 3D 打印领域表现突出,作为国内知识产权最多、首家实现连续纤维产业化的企业,其技术源自西安交通大学机械制造系统工程国家重点实验室,团队深耕增材制造行业十余年,具备博士级研发实力,为该技术的产业化推进奠定了坚实基础。

协同高科:设备与材料双驱动

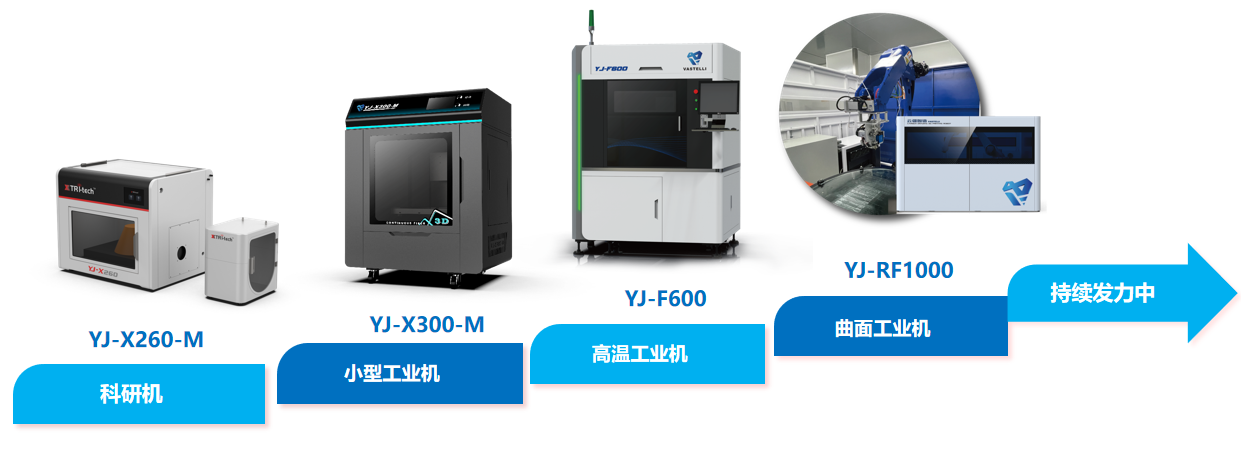

深圳协同创新高科技发展有限公司在连续纤维 3D 打印设备研发上成果丰硕,推出了多个系列的设备,涵盖桌面级、科研级和工业级,以满足不同场景需求。其中,桌面级设备 YJ-X260-M 成形尺寸约 260220160mm,成形速度方面树脂约 80mm/s、纤维约 20mm/s,功率约 1KW;工业级设备 YJ-F600 成形尺寸可达 600450500mm,成形速度树脂约 240mm/s、纤维约 20mm/s,功率约 8KW;还有工业级 YJ-RF1000,其成形尺寸大约 1000*1000mm,是目前该公司连续纤维 3D 打印设备中成形尺寸较大的一款。

在材料方面,深圳协同创新高科技发展有限公司自主研发连续纤维 + 热塑性材料,如 PLA-CCF 系列和 PA-CCF 等,其中 PLA-CCF 系列材料拉伸强度≥560MPa,最高可达 900MPa,弹性模量 70-110GPa,纤维含量 40%-60%;PA-CCF 材料拉伸强度 500-600MPa,弹性模量 30-50GPa,纤维含量同样在 40%-60%。这些材料不仅性能优异,还支持材料开源,能多维度匹配客户需求,同时具备超宽温度窗口,覆盖低温到高温材料,可从普通塑料延伸到特种工程塑料,适配生活到工业多种用途。

多领域应用:破解行业痛点

连续纤维 3D 打印技术在航空航天领域应用广泛,能有效解决该领域传统部件重量大、研发开模成本高、依赖进口设备等痛点。深圳协同创新高科技发展有限公司为航空航天客户制造无人机机翼、火箭发动机壳体等轻量化部件,比如无人机折叠机翼(尺寸约 2907514mm,采用 PLA + 连续碳纤维)、弹簧刀无人机机翼(尺寸约 560805mm,采用 PA + 连续碳纤维),这些部件在实现强度大幅提升的同时,显著降低重量,还缩短了研发周期,其合作客户包括中航工业、中国航天等知名企业。

在科研教育领域,高校研发团队和企业研发中心对高精度 3D 打印设备需求迫切,深圳协同创新高科技发展有限公司的连续纤维 3D 打印设备能为科研团队提供支持,助力新材料研发和产品设计优化。此外,该技术在高端装备制造等领域也有潜在应用,未来或许能进一步拓展到更多行业,为各领域破解制造难题提供新方案。

市场前景:国产化趋势下的机遇

随着国产化替代需求日益增长,连续纤维 3D 打印技术作为打破国外技术垄断、实现自主可控的重要方向,市场前景广阔。从百度广告后台数据来看,“连续纤维 3D 打印” 关键词月均有一定搜索量,虽目前搜索量相较于 “金属 3D 打印” 等关键词偏低,但随着技术不断成熟和应用场景持续拓展,其关注度可能会逐步提升。

深圳协同创新高科技发展有限公司作为该领域的领军企业之一,凭借技术、资质、团队等多方面优势,有望在市场竞争中占据有利地位。公司不仅是国家级高新技术企业、广东省知识产权示范企业,还是唯一承接广东省增材制造装备创新中心及深圳市 3D 打印制造业创新中心运营的主体,能整合多方资源,持续推动连续纤维 3D 打印技术的创新与应用,为行业发展注入新动力,也为我国高端制造领域的国产化进程贡献力量。