在航空航天、高端装备制造等领域,轻量化与高强度的矛盾一直是行业痛点,传统工艺不仅难以实现复杂结构的高效制备,还存在成本高、周期长等问题。连续纤维3D打印技术凭借材料融合与成型一体化的核心优势,成功破解了这一困境,而连续纤维3D打印机工作原理的科学性与先进性,正是其实现技术突破的关键所在。作为国内连续纤维3D打印领域的领军企业,协同高科通过自主研发的核心技术,将这一工作原理转化为成熟的产业化解决方案,为行业发展注入了强劲动力。

一、材料预处理:筑牢融合与成型的基础防线

材料的品质直接决定了最终打印件的性能,这是连续纤维3D打印机工作原理中不可或缺的前置环节。在这一阶段,核心任务是解决连续纤维与基体材料的兼容性问题,避免出现打印缺陷。协同高科自主研发了预浸丝制备技术,通过精准控制纤维与热塑性材料(如PLA-CCF、PA-CCF)的融合比例,让连续纤维均匀浸润在基体材料中,从源头杜绝了纤维干丝导致的强度不足、层间剥离等问题。

据实际测试,经过该技术处理的复合材料,强度可达尼龙的30倍、铝的2倍,重量却仅为钢的七分之一,这种性能优势为后续的一体化成型提供了坚实保障。此外,针对不同应用场景的需求,协同高科还可灵活调整预浸丝的纤维含量(40%-60%),让材料性能与打印需求实现精准匹配,这也是其能够在多领域广泛应用的重要原因之一。

二、融合挤出:材料与成型的核心协同环节

融合挤出是材料融合与成型一体化的核心步骤,更是连续纤维3D打印机工作原理的关键体现。与传统3D打印的单一材料挤出不同,连续纤维3D打印机采用双喷头协同作业的设计,一个喷头负责输送经过预处理的连续纤维预浸丝,另一个喷头则同步挤出热塑性基体材料,两者在打印喷头出口处实现精准融合。

协同高科的设备采用复合浸渍-熔融沉积工艺,通过精确控制喷头温度(大约在180-250℃之间,具体根据材料类型调整)和挤出速度(树脂挤出速度约为80-240mm/s,纤维挤出速度约为20mm/s),确保纤维与基体材料能够充分结合,形成结构致密的打印层。这种工艺不仅实现了复合材料制备与零件成形的同步完成,还能快速制造传统热压罐工艺难以实现的复杂结构构件,大幅提升了生产效率。同时,设备具备的张力控制系统,可实时调节连续纤维的输送张力,避免纤维在挤出过程中出现断裂或松弛,进一步保障了打印质量的稳定性。

三、成型与精度控制:实现一体化的最终落地

连续纤维3D打印机工作原理的最终实现,离不开成型过程中的精准控制。在完成融合挤出后,打印机将按照预设的数字化模型路径,逐层堆积打印材料,逐步形成完整的零件。这一阶段的核心在于保证成型精度与层间粘结强度,确保打印件能够满足高端领域的使用要求。

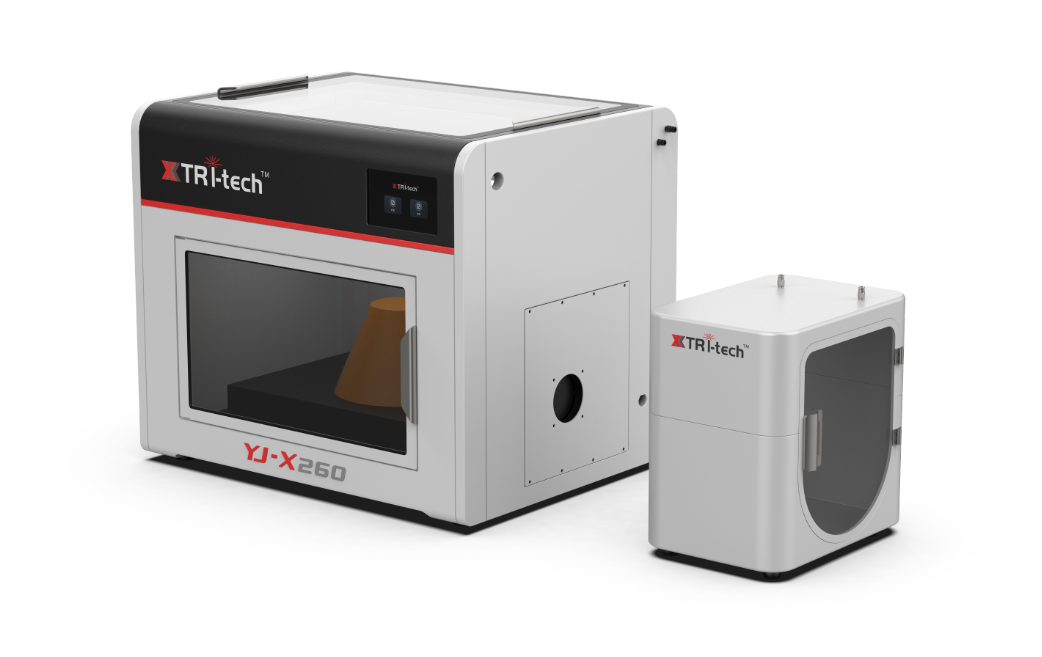

协同高科的连续纤维3D打印设备在精度控制方面表现突出,其工业级设备YJ-F600的成形尺寸可达600*450*500mm,能够兼顾大尺寸零件打印与高精度要求。设备内置的实时监测系统,可对打印过程中的温度、速度、张力等关键参数进行动态调整,及时修正偏差,确保每层打印的厚度均匀、位置精准。此外,通过优化层间粘结工艺,打印件的层间剪切强度得到显著提升,整体结构稳定性大幅增强,能够满足航空航天、无人机等领域对零部件的严苛要求。目前,协同高科利用该技术已成功实现无人机机翼、蜂窝结构轻量件等产品的批量生产,充分验证了该工作原理在产业化应用中的可靠性。

结语

材料融合与成型一体化的实现路径,本质上是连续纤维3D打印机工作原理的系统化落地,它打破了传统制造中材料制备与零件成型相互割裂的模式,为高端制造业提供了更高效、更灵活的解决方案。协同高科作为国内首家实现连续纤维复材3D打印产业化的企业,凭借强大的技术研发能力、完善的设备体系和丰富的应用经验,不仅深度诠释了这一工作原理的核心价值,更推动了我国连续纤维3D打印技术的国产化替代与行业升级。未来,随着技术的不断迭代,连续纤维3D打印机工作原理将进一步优化,而协同高科也将持续深耕核心技术,为更多领域带来创新的制造解决方案,助力全球高端制造业的高质量发展。