随着高端制造行业对精密陶瓷部件需求的持续攀升,传统陶瓷加工工艺在复杂结构成型、定制化生产等方面的局限日益凸显。而陶瓷3D打印工艺的崛起,不仅破解了传统工艺的诸多难题,更凭借自主创新的技术优势,推动陶瓷制造行业迈入精准化、高效化的新阶段。作为增材制造领域的热门方向,

陶瓷3D打印正以其独特的技术特性,在多个关键领域实现广泛应用,成为国产高端制造的重要助力。

一、陶瓷3D打印工艺的核心原理与技术亮点

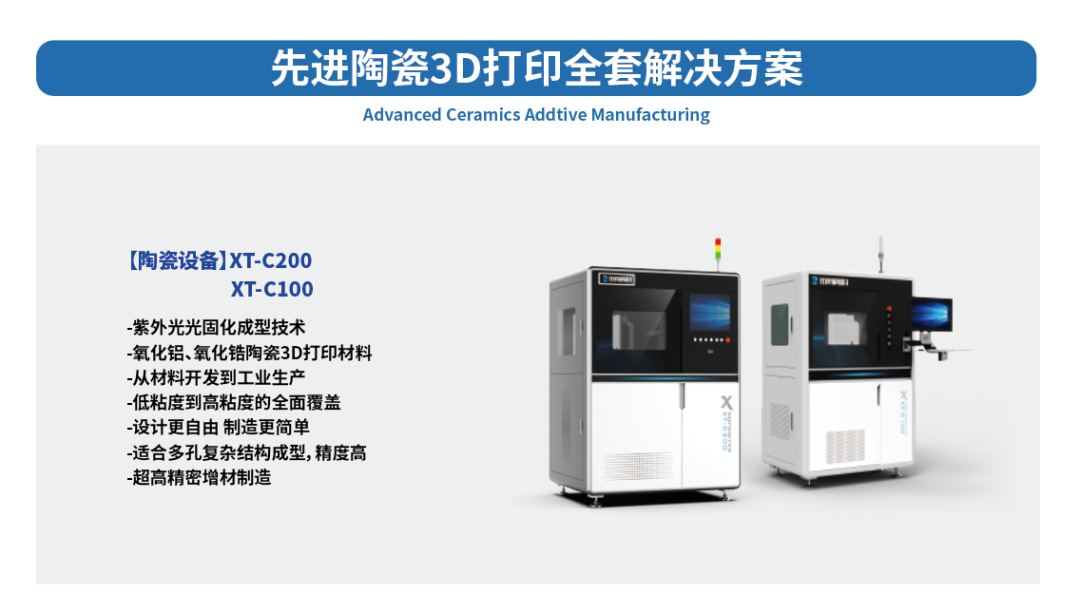

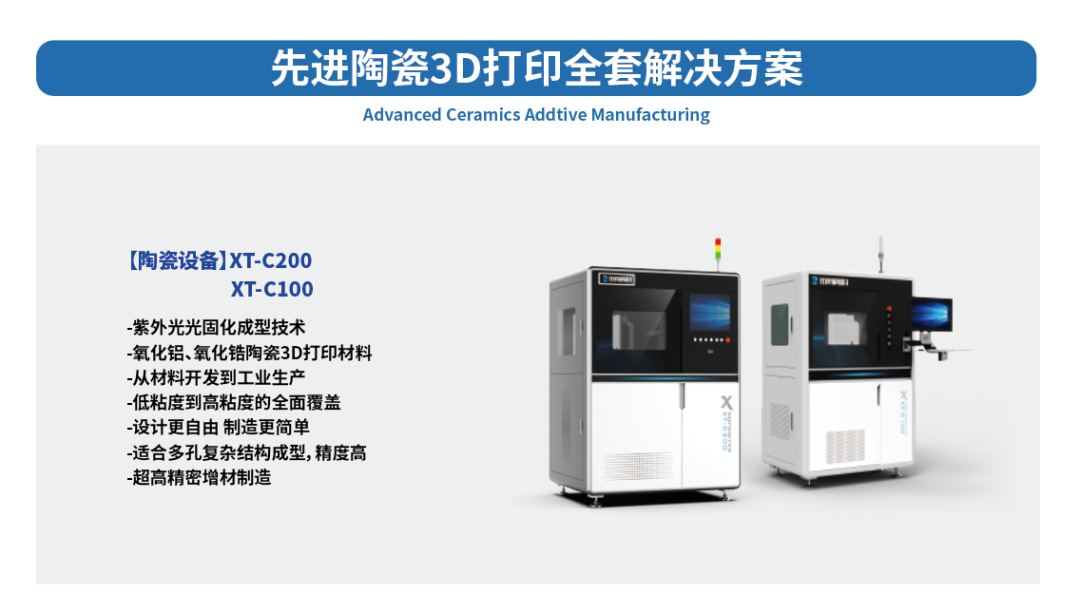

陶瓷3D打印工艺基于增材制造的核心逻辑,通过逐层成型的方式实现陶瓷制品的精准制备,其核心优势在于突破了传统陶瓷加工对模具的依赖,能够直接制造出结构复杂、尺寸精准的陶瓷部件。该工艺以专用陶瓷浆料为成型基础,结合光固化相关技术路径,让陶瓷材料在特定能量作用下逐层固化,最终形成完整的陶瓷制品。

与传统工艺相比,陶瓷3D打印工艺的技术亮点十分突出。

首先,它实现了陶瓷制品从设计到成型的一体化流程,无需复杂的模具开发环节,大大缩短了产品研发与生产周期;

其次,陶瓷3D打印工艺能够精准控制陶瓷部件的内部结构与密度分布,有效提升产品的性能稳定性;

此外,该工艺采用自主研发的核心技术,实现了装备与材料的完全自主可控,成功打破了国外在相关领域的技术垄断,为国产化替代提供了有力支撑。

二、陶瓷3D打印工艺的材料适配特性

陶瓷3D打印的稳定运行,离不开专用陶瓷材料的协同配合。该工艺适配的陶瓷浆料具有低粘度、高固含量的显著特点,化学性能稳定,能够很好地满足紫外激光固化的工艺要求,确保成型过程的顺畅与精准。

为了适配不同领域的应用需求,陶瓷3D打印工艺支持多种类型陶瓷材料的加工,涵盖氧化系、生物陶瓷等多个品类,能够根据实际使用场景的性能要求,灵活调整材料配方与工艺参数。这种材料与工艺的高度适配性,让陶瓷3D打印工艺能够满足科研、医疗、电子、航空航天等不同领域的个性化需求,既可以实现科研实验所需的特种陶瓷部件制备,也能完成工业生产中的批量陶瓷产品加工,为陶瓷材料的多元化应用提供了坚实保障。

三、陶瓷3D打印工艺的多场景应用落地

陶瓷3D打印凭借其优异的成型能力和广泛的材料适配性,已在多个高端领域实现成熟应用,成为推动相关行业技术升级的重要力量。

在医疗领域,陶瓷3D打印展现出独特的应用价值。由于生物陶瓷材料具有良好的生物相容性,搭配陶瓷3D打印工艺的精准成型能力,能够为患者提供个性化定制的牙科义齿等医疗部件,不仅适配度更高,还能缩短生产周期,提升医疗服务效率。在科研领域,陶瓷3D打印为高校和科研机构的新材料研发提供了高效工具,能够快速将设计方案转化为实体样品,助力科研人员开展性能测试与工艺优化。

在航空航天和电子领域,陶瓷3D打印工艺同样发挥着重要作用。陶瓷材料本身具有耐高温、耐腐蚀的特性,通过陶瓷3D打印工艺制成的部件,能够适应极端工作环境,满足高端装备对核心部件的严苛要求。无论是航空航天领域的特种陶瓷构件,还是电子领域的精密陶瓷配件,陶瓷3D打印工艺都能凭借其精准的成型效果和稳定的产品性能,实现可靠应用。

总结

陶瓷3D打印作为增材制造领域的重要创新成果,正以其独特的技术优势和广泛的应用潜力,改变着陶瓷制造行业的发展格局。从自主技术突破到多领域落地应用,从材料适配优化到产业链生态构建,陶瓷3D打印工艺始终以创新为核心驱动力,为国产高端制造赋能。未来,随着技术的持续迭代与应用场景的不断拓展,陶瓷3D打印必将在更多关键领域发挥重要作用,推动我国陶瓷制造行业实现更高质量的发展,书写国产化高端制造的新篇章。