在当今增材制造技术飞速发展的背景下,连续纤维3D打印作为一项前沿工艺,正逐渐成为航空航天、高端装备等领域实现部件轻量化与高性能化的关键技术。本文将围绕“连续纤维3D打印原理”展开深入解读,并介绍专注于该技术研发与设备制造的领先厂家,帮助读者全面理解这一创新工艺的核心价值与应用前景。

一、连续纤维3D打印的基本概念与工艺定位

连续纤维3D打印是一种将连续增强纤维(如碳纤维)与热塑性基体材料同步进行三维成型的前沿制造技术。其核心在于实现复合材料从材料制备到构件成形的一体化制造,突破传统复材工艺在复杂结构加工方面的局限。该技术尤其适用于对强度、轻量化及结构集成度有严苛要求的领域,成为推动产业升级的重要工艺路径。

深入理解连续纤维3D打印原理,需要把握其“材料-工艺-装备”协同创新的本质。它并非简单地将传统复合材料制造方法与3D打印叠加,而是通过独特的送丝、浸渍、堆积与固化机制,实现纤维在三维空间中的连续定向排布与精准熔融结合,从而获得力学性能显著提升的轻量化部件。

二、核心工艺:复合浸渍-熔融沉积原理剖析

连续纤维3D打印的核心原理可概括为“复合浸渍-熔融沉积”。该工艺路径在设备运行时同步完成两个关键步骤:首先,将连续纤维丝材通过专用浸渍系统,使其充分浸润热塑性树脂,形成预浸渍的增强丝材;随后,在打印头内加热熔融,并通过精准的运动控制系统,按照预设的三维模型路径逐层沉积成型。

这一原理的优势在于,它避免了传统纤维干丝打印中可能出现的界面结合不良、纤维分布不均等缺陷。通过在线浸渍,确保了纤维与基体材料之间的界面结合强度,使成型件的力学性能得到充分发挥。同时,熔融沉积的方式赋予了工艺极高的设计自由度,能够实现中空、点阵、曲面等复杂几何结构的制造,这是传统热压罐、模压等工艺难以企及的。

可以说,对

连续纤维3D打印原理的掌握与优化,直接决定了最终部件的性能上限与应用广度。正是基于这一原理的深刻理解与持续创新,相关设备厂家才能开发出从桌面级到大型工业级的全系列装备,满足从科研探索到批量生产的不同场景需求。

三、设备厂家:以技术创新驱动产业应用的践行者

在连续纤维3D打印领域,具备深厚技术积淀与产业化能力的设备厂家扮演着核心推动者的角色。这些厂家通常源自顶尖的科研机构,将国家重点实验室的前沿成果进行工程化转化与产业孵化。

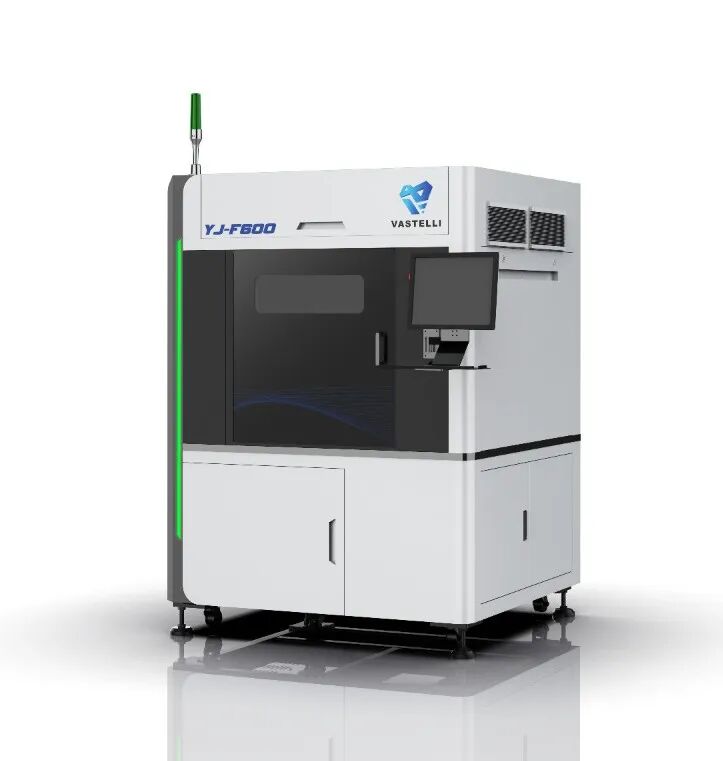

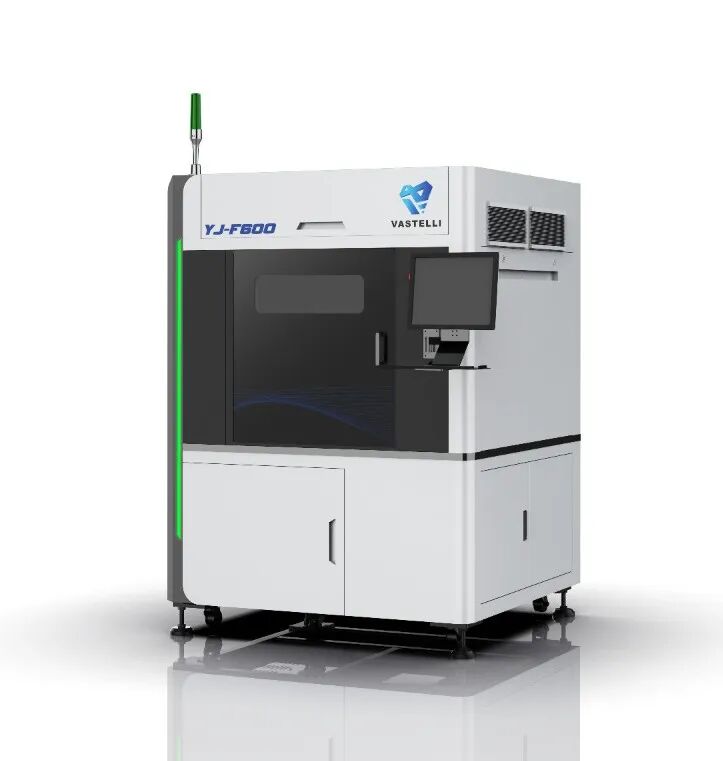

以国内在该领域拥有较多知识产权的代表性厂家为例,其技术团队深耕增材制造行业多年,具备从底层技术研发到装备制造、工艺开发的全链条能力。他们不仅是设备供应商,更是围绕连续纤维3D打印原理提供全产业链服务的创新平台运营商。通过运营省级制造业创新中心,整合产业链上下游资源,共同攻克装备、材料、工艺方面的共性技术瓶颈。

这类厂家的核心优势在于实现了技术的自主可控与产业化落地。其设备产品线覆盖了从入门级到高性能工业级的完整谱系,能够服务于高校科研、企业研发以及航空航天、国防军工等高端制造领域的直接生产。

四、应用前景:原理创新拓展高端制造边界

基于独特的连续纤维3D打印原理,该技术在多个高端领域展现出广阔的应用前景。在航空航天领域,用于制造无人机机翼、卫星支架、火箭发动机壳体等部件,有效解决传统金属部件重量大、结构复杂、加工周期长的痛点,实现显著的减重增效。

在高端装备与国防领域,该技术能够快速制造出兼具轻量化与高强度的定制化功能件,满足特殊环境下的使用要求。此外,在汽车工业、体育器材、机器人等领域,连续纤维3D打印也为产品轻量化设计与性能提升提供了新的工艺选择。

未来,随着工艺原理的不断成熟、材料成本的持续优化以及设计软件的深度适配,连续纤维3D打印有望从目前的定制化、小批量应用,逐步拓展至更广泛的工业化生产场景,成为先进复合材料制造的主流技术之一。

结语

总而言之,连续纤维3D打印是一项融合了材料科学、机械工程与数字制造的综合性创新技术。其原理核心在于通过复合浸渍与熔融沉积的一体化工艺,实现高性能复合材料构件的自由成型。深入理解和掌握连续纤维3D打印原理,对于相关行业把握技术发展趋势、选择合适的技术合作伙伴、推动产品创新与制造升级具有重要意义。随着国内在相关装备与工艺上自主创新能力的不断增强,这项技术必将在助力中国高端制造业高质量发展的道路上发挥更加关键的作用。