在增材制造技术飞速发展的今天,连续纤维3D打印因其能制造出兼具复杂结构与卓越力学性能的部件,已成为航空航天、高端装备等领域的焦点技术。然而,这项技术的核心瓶颈与价值高地,往往在于前端的连续纤维3d打印材料制备。

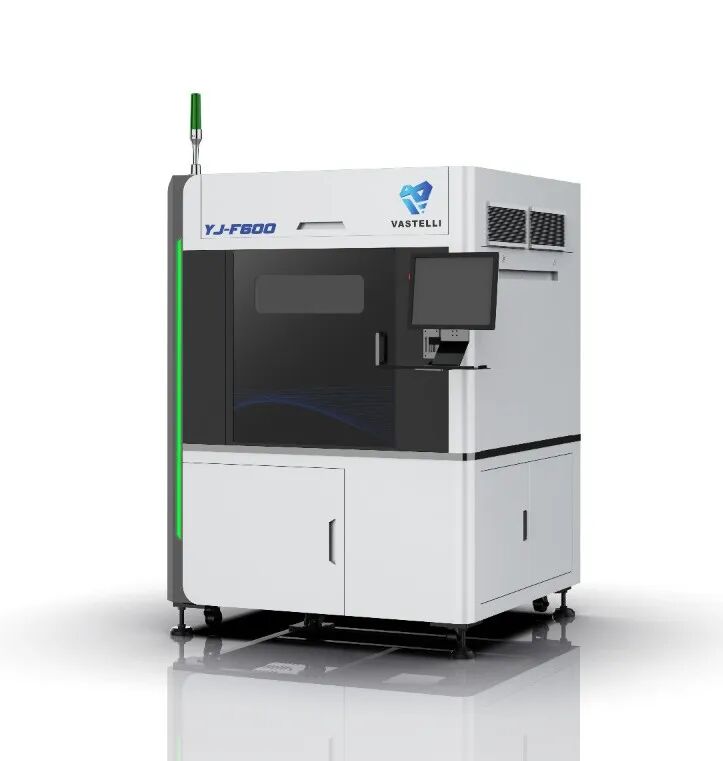

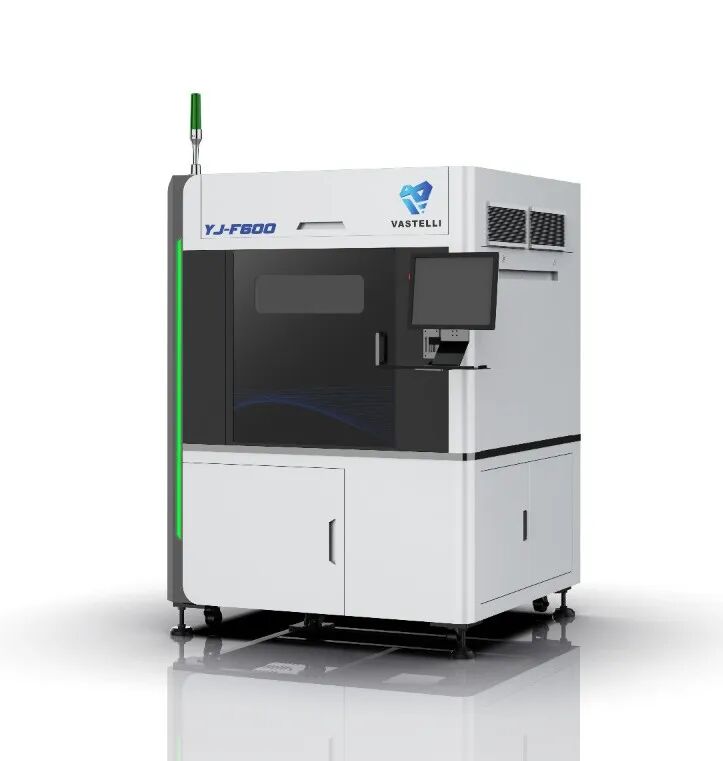

优质的专用材料是释放设备潜能、实现构件性能飞跃的基石。作为一家深耕增材制造全产业链的国家级高新技术企业,我们不仅提供先进的

连续纤维3D打印设备,更从源头创新,专注于高性能

连续纤维3d打印材料制备,是国内率先实现该技术产业化突破的重要推动者。

一、材料制备:突破产业化应用的关键瓶颈

传统3D打印使用短切纤维增强材料,其性能提升存在天花板。而要实现复合材料性能的质的飞跃,必须采用连续纤维作为增强体。但这带来了全新的挑战:如何让坚硬的连续纤维与基体材料完美结合,并在打印过程中实现均匀、稳定的输送与熔融浸润?这正是连续纤维3d打印材料制备需要解决的核心工艺难题。

我们通过长期的产学研合作与自主攻关,成功研发了创新的预浸丝制备技术。这项技术从根本上解决了“纤维干丝”在打印中容易产生的孔隙、浸润不均等缺陷,确保了纤维与热塑性树脂基体达到优异的界面结合状态,为打印出高致密度、高强度复合材料构件奠定了材料基础。

二、性能飞跃:从材料到零件的整体解决方案

我们的连续纤维3d打印材料制备成果,直接体现在最终零件的卓越性能上。我们所制备的连续碳纤维增强热塑性复合材料,其力学性能实现了对传统工程塑料的显著超越,同时在比强度、比刚度等关键指标上展现出对比某些金属材料的明显优势,为终端产品的轻量化设计提供了广阔空间。

更重要的是,我们提供的不是单一规格的材料,而是一个开放的材料体系。我们致力于材料的“开源”,客户可以根据不同的性能需求,选择适配的基体树脂与纤维类型。这种以材料创新为核心的解决方案,使得设计师能够摆脱传统工艺的束缚,利用3D打印自由制造出具有复杂内流道、点阵结构或一体化集成功能的轻质高强部件,广泛应用于无人机结构件、高性能机械臂、定制化承载支架等场景。

三、应用深耕:聚焦高端领域的价值创造

技术的价值在于解决实际痛点。我们的连续纤维3d打印材料制备技术与装备,主要服务于对性能有严苛要求的高端制造领域。例如,在航空航天领域,轻量化是永恒的追求。通过使用我们的连续纤维复合材料3D打印解决方案,客户能够有效地在保证甚至提升部件强度的前提下,大幅降低结构重量,这对于提升飞行器的运载效率与性能至关重要。

同时,一体成形的特点极大地简化了原本需要多个零件组装的复杂结构,不仅缩短了研发与制造周期,也提高了整体的可靠性。从原型验证到最终部件制造,我们完整的“材料-装备-工艺”链条为客户提供了从设计到产品的快速通道。

四、企业基石:创新生态与全链能力

能够持续在连续纤维3d打印材料制备这一尖端领域取得突破,离不开深厚的创新底蕴与全产业链布局。我们运营着省级和市级的增材制造创新中心,汇聚产业链上下游资源,形成了协同研发的活跃生态。

公司拥有强大的研发团队,专注于从基础材料科学到装备工艺的全程创新,积累了围绕连续纤维3D打印的众多知识产权,并参与了相关国家及行业标准的制定工作。

这确保了我们的材料制备技术不仅具有先进性,更与行业发展趋势和标准要求同频共振。我们不仅是一家设备供应商,更是一家以前沿材料制备技术为引擎,驱动增材制造在各行业深入应用的综合性解决方案服务商。

在连续纤维3D打印技术走向大规模产业应用的道路上,材料是至关重要的起跑线。通过自主研发攻克材料制备关键技术,我们为市场提供了性能可靠、选择多样的连续纤维复合材料,并依托完整的产业链能力,赋能高端制造业的转型升级。选择在连续纤维3d打印材料制备上拥有核心自主能力的合作伙伴,意味着获得了从源头保障产品性能与制造竞争力的钥匙。