在增材制造技术不断迈向高性能与功能化集成的今天,

连续纤维3d打印机正脱颖而出,成为连接设计自由与极致机械性能的关键桥梁。

这种设备并非普通桌面3D打印机的简单放大,而是一种能够将连续碳纤维等增强材料与热塑性基体同步进行精确熔融沉积的先进制造系统。本文旨在深入解析连续纤维3d打印机的核心技术原理、突破性应用及其对高端制造业产生的深远影响。

技术核心:从纤维到构件的“一体化”成型

连续纤维3d打印机的核心突破在于实现了复合材料制备与复杂零件成形的一体化。与传统工艺需要预先制作预浸料再进入热压罐成型不同,该技术通过独特的复合浸渍与熔融沉积工艺,在打印喷头处实时完成连续纤维的浸润和排列,并立即与热塑性材料结合、沉积成型。

这种方法直接避免了传统预浸料干丝打印可能出现的缺陷,显著提升了最终制件中纤维与基体的结合质量与一致性。因此,由这类设备制造的零件,在比强度、比刚度等关键力学指标上展现出显著优势,为轻量化设计提供了全新的材料解决方案。

应用突围:聚焦航空航天与高端装备的轻量化挑战

连续纤维3d打印机的价值,在航空航天、国防军工及高端无人装备等领域得到了集中体现。这些领域长期面临一个核心矛盾:如何在保证结构件具备足够强度与刚度的前提下,实现极致的重量减轻。

传统金属部件重量大,而采用模具制造的复合材料部件则面临开发周期长、成本高昂且难以实现复杂内腔结构的困境。连续纤维3d打印机则能直接根据数字模型,快速制造出诸如无人机机翼、卫星支架、火箭发动机壳体中的轻量化蜂窝结构件等。

它不仅解决了轻量化问题,还能一体成型传统工艺难以加工或需要多部件拼接的复杂几何形状,从而在提升性能的同时,大幅缩短从设计到验证的研发周期。

产业化意义:实现关键技术的自主与引领

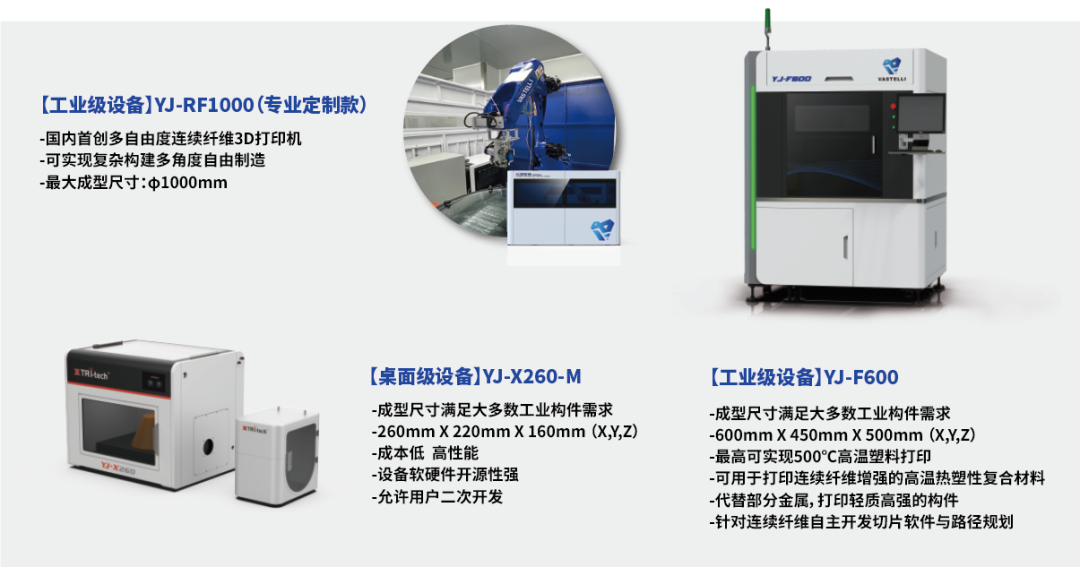

从产业角度看,连续纤维3d打印机的研发与产业化成功,标志着在增材制造的一个重要细分领域实现了从技术跟跑到局部引领的跨越。

作为国内在该领域拥有较多知识产权并率先实现产业化的技术路径,它打破了高性能复合材料零件快速制造的技术壁垒。

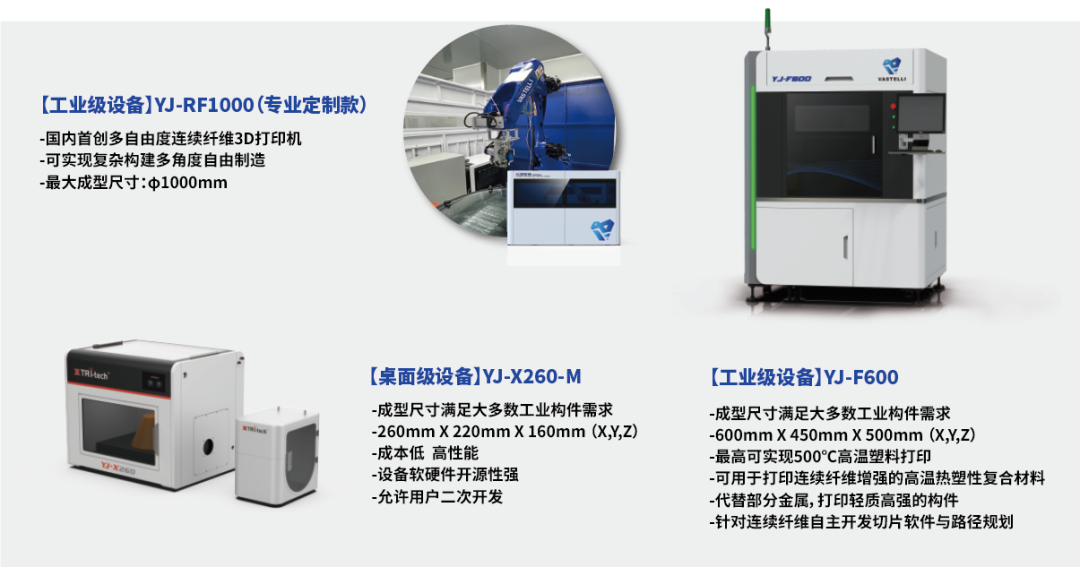

设备的系列化,覆盖从桌面科研到大型工业级生产的多种需求,意味着这项技术不再局限于实验室,而是能够切实服务于实际生产,推动复合材料的设计理念与制造模式革新。

生态构建:驱动“装备-材料-工艺-应用”全链条创新

一台先进的连续纤维3d打印机要发挥最大效能,离不开与之匹配的材料体系与工艺生态。围绕该技术,形成了从专用高性能预浸丝材料开发,到针对不同行业需求的打印工艺包积累的完整链条。

材料体系的开源特性,允许根据终端零件的具体力学、耐温等要求进行定制化开发,增强了技术的适应性与扩展性。这种以核心装备为支点,拉动上下游协同创新的模式,有助于构建一个健康、可持续的高性能复合材料增材制造产业生态,为更多行业的转型升级提供赋能。

连续纤维3d打印机已经从一个新颖的概念,成长为解决高端制造业轻量化与高性能矛盾的重要工具。它通过一体化的创新工艺,将连续纤维的卓越性能与3D打印的设计自由完美结合,正在航空航天、国防科技等前沿领域开拓出全新的应用场景。随着技术的持续完善与应用经验的不断积累,连续纤维3d打印必将在更广阔的工业舞台上,扮演越来越关键的角色。

相关内容:

连续纤维 3D 打印原理大剖析