复合材料连续纤维3D打印正逐渐成为实现结构轻量化、性能强化与设计自由化的关键技术路径之一。这项技术通过将连续纤维与热塑性基体材料相结合,并在打印过程中实现一体化成形,为航空航天、国防军工等高要求行业提供了全新的解决方案。

复合材料连续纤维3D打印不仅突破了传统工艺在复杂结构制造上的局限,更在材料性能、制造效率与设计灵活性方面展现出显著优势。

技术原理与工艺特点

复合材料连续纤维3D打印的核心在于“复合浸渍-熔融沉积”工艺。该技术通过在打印过程中同步完成纤维的浸渍与材料的熔融堆积,实现复合材料从制备到成形的全流程整合。

相比传统的热压罐或模压工艺,复合材料连续纤维3D打印能够直接制造出具有连续纤维增强的复杂构件,有效避免了分层、孔隙等常见缺陷,提升了制件的整体力学性能与可靠性。

材料体系的创新突破

在复合材料连续纤维3D打印中,材料的选择与处理尤为关键。目前主要采用连续碳纤维与热塑性材料复合而成的预浸丝,这种材料经过特殊工艺处理,具备良好的打印适应性与最终性能。

通过自主研发的预浸丝制备技术,有效解决了纤维与基体界面结合弱、打印过程中易断丝等问题,使成型零件在保持轻质的同时,具备较高的强度和刚度,满足多种严苛环境下的使用需求。

在高端制造领域的应用实践

复合材料连续纤维3D打印技术已在航空航天、国防装备、无人机等高端领域得到实际应用。例如,在航空航天部件制造中,该技术可用于生产无人机机翼、卫星支架、火箭发动机壳体等轻量化构件。

这些部件往往具有复杂的内部结构或异形曲面,传统工艺难以高效完成,而通过复合材料连续纤维3D打印,不仅能实现结构的快速成型,还能在保证强度与刚度的前提下大幅减轻重量,提升整体性能。

推动行业共性技术发展

作为一项前沿制造技术,复合材料连续纤维3D打印还在不断推动相关行业共性技术的突破。从装备开发、材料研制到工艺优化,该技术促进了“装备—材料—工艺”全链条的协同创新。

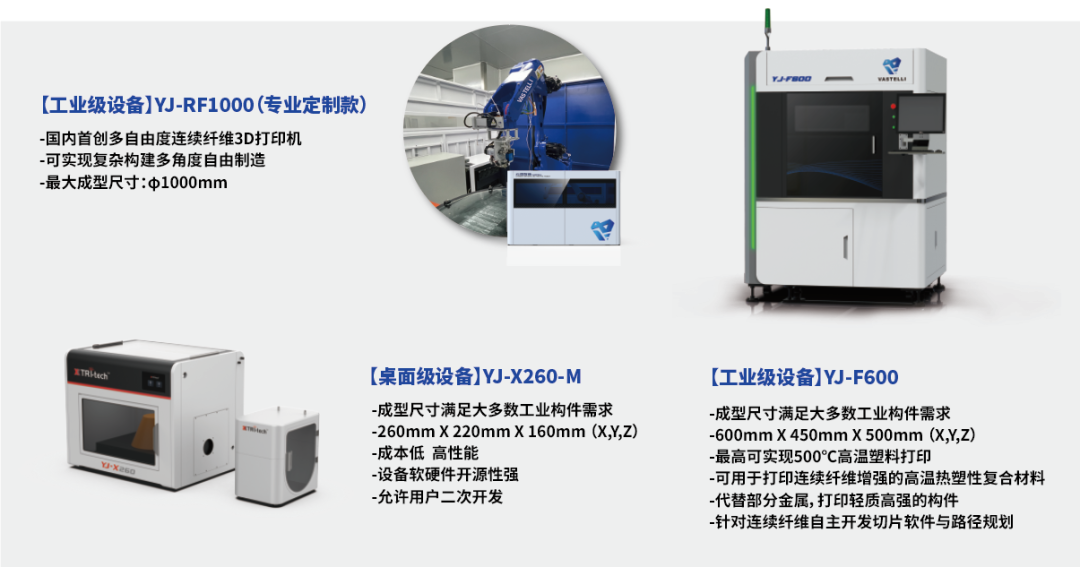

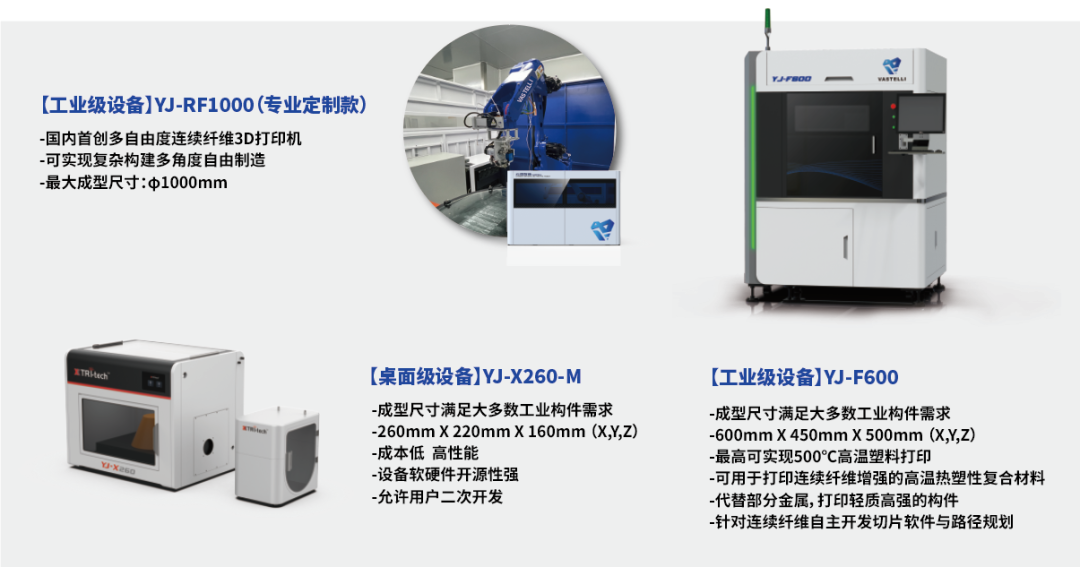

国内已有企业依托高校研发背景,实现了该技术的产业化落地,并构建起自主知识产权体系,为行业提供了从科研到量产的整体解决方案。

面向未来的发展前景

随着制造行业对轻量化、高性能构件需求的持续增长,复合材料连续纤维3D打印技术的应用场景将进一步扩大。不仅在航空航天与国防领域,在新能源汽车、高端医疗器械、精密仪器等产业中,该项技术也有望发挥重要作用。

通过持续的技术迭代与生态构建,复合材料连续纤维3D打印将继续推动制造模式创新,助力中国高端装备自主可控与产业升级。

复合材料连续纤维3D打印作为增材制造领域的重要分支,正以其独特的工艺优势与性能特点,逐步成为高端制造中的重要支撑技术。随着技术不断成熟与应用场景的拓展,它将在提升国家制造业竞争力、实现关键部件自主化方面扮演越来越关键的角色。