在当今制造业快速发展的背景下,金属3D打印作为一种先进的增材制造技术,正逐步从科研领域走向工业应用,特别是在航空航天、国防军工等高端制造场景中展现出独特价值。本文将围绕金属3D打印的优点与缺点展开分析,结合行业实际,为关注该技术的读者提供一份清晰的参考。

一、金属3D打印的核心优势

金属3D打印技术之所以受到高端制造业的青睐,主要源于其在设计、材料与工艺整合方面的突出优点。

首先,金属3D打印具有卓越的设计自由度与结构优化能力。传统制造工艺往往受限于模具开发与加工路径,难以实现复杂内部结构与轻量化设计。而金属3D打印通过逐层堆积的方式,能够直接制造出具有蜂窝状、拓扑优化或一体化内流道的高性能零件,有效解决结构重量与强度之间的矛盾,尤其适用于航空航天领域中对重量敏感的关键部件。

其次,该技术具备良好的材料适应性与性能表现。金属3D打印可支持多种高性能合金材料,如钛合金、镍基高温合金、模具钢等,这些材料在强度、耐高温、抗腐蚀等方面具有良好特性。通过精确的工艺控制,成形的零件在致密性、机械性能等方面能够满足高端领域的使用要求。

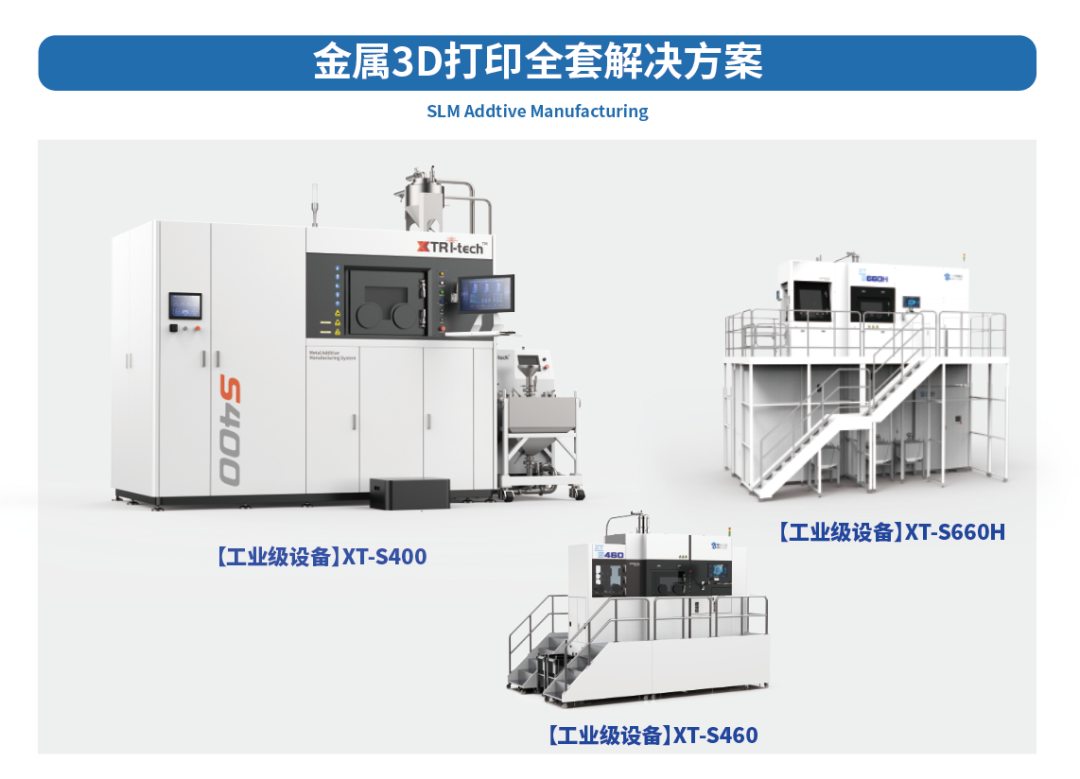

此外,金属3D打印在制造流程整合方面也具备优势。一些先进的金属3D打印设备已实现增材与减材工艺一体化,配合自动化搬运与生产管理系统,能够构建连续、高效的智能产线。这不仅提升了制造效率,也为小批量、定制化、结构复杂的零部件生产提供了更具弹性的解决方案。

二、金属3D打印面临的主要挑战

尽管金属3D打印拥有诸多优点,但其在实际推广与应用中仍面临一些明显的缺点与挑战。

金属3D打印的一个显著缺点是设备与使用成本较高。工业级金属3D打印设备价格昂贵,且后期维护、工艺调试与技术培训均需要持续投入。同时,适用于该技术的金属粉末材料成本也相对较高,这使得初期投资门槛显著,限制了其在更广泛工业场景中的普及。

其次,金属3D打印对工艺与技术积累要求严格。该技术涉及激光控制、粉末管理、温度场监控、支撑结构设计等多个复杂环节,需要深厚的工艺知识与经验积累。若工艺参数设置不当,可能导致零件出现缺陷、残余应力或性能不达标等问题,因此对操作人员的技术水平与企业的研发能力提出了较高要求。

此外,金属3D打印在量产效率方面仍存在局限。尽管适合复杂结构与定制化生产,但与传统的铸造、锻造等大批量制造方式相比,金属3D打印的单件生产时间仍然较长,在大规模标准化产品制造中不具备效率优势。因此,当前该技术主要集中于高附加值、小批量或研发试制环节。

三、金属3D打印在高端领域的应用定位

综合其优点与缺点,金属3D打印并非意在全面替代传统制造,而是在特定领域发挥其不可替代的作用。在航空航天、国防军工、高端模具等领域,金属3D打印能够实现轻量化、一体化、快速原型制造与功能集成,有效缩短研发周期,提升产品性能。例如,在火箭发动机部件、航空结构件、军工装备等场景中,该技术已展现出良好的应用成效。

与此同时,随着技术不断成熟与产业链协作深化,金属3D打印在设备可靠性、材料体系、工艺标准化等方面仍有持续提升空间。未来,该技术有望在更多高端制造场景中实现深入渗透,并与传统工艺形成互补共生的制造生态。

金属3D打印是一项具有显著技术特色与应用潜力的先进制造技术。其优点在于能够实现复杂结构、高性能材料的灵活制造,尤其适合高端定制与轻量化需求;而其缺点则主要体现在成本、技术门槛与量产效率方面。

理解金属3D打印的优点与缺点,有助于企业更理性地评估其适用场景,推动该技术在真正需要的领域创造价值。在制造业转型升级的进程中,金属3D打印将继续扮演重要角色,与行业共同成长。