在高端制造向 “低碳化、精密化” 转型的当下,传统陶瓷制造工艺面临着高能耗、废料多、复杂结构难成型的双重瓶颈。而陶瓷 3D 打印材料凭借绿色环保的成型特性与灵活的复杂结构制造能力,正成为破解高端制造转型难题的核心突破口。作为国内陶瓷 3D 打印领域的技术引领者,协同高科通过自主研发的陶瓷 3D 打印材料与装备,不仅打破了国外技术垄断,更让陶瓷 3D 打印材料在航空航天、医疗、电子等高端领域的产业化应用成为可能。

1. 绿色制造:陶瓷 3D 打印材料破解传统工艺环保困局

传统陶瓷制造需经过模具浇筑、高温烧结、切削加工等多道工序,不仅产生大量切削废料(材料利用率可能不足 60%),高温烧结环节还会消耗大量能源,与 “双碳” 战略下的绿色制造需求严重不符。而陶瓷 3D 打印材料从根源上解决了这一问题,其 “按需成型” 的特性大幅减少了材料浪费,同时简化了制造流程,降低了整体能耗。

协同高科在陶瓷 3D 打印材料研发中,充分兼顾环保属性:其自主研发的陶瓷浆料具备低粘度、高固含量、防沉降的特点,打印过程中材料利用率远高于传统工艺,且无需复杂模具,减少了模具生产环节的能耗与污染;此外,该陶瓷 3D 打印材料支持紫外波段激光固化,相比传统高温烧结,固化过程能耗更低,更符合绿色制造的核心要求。目前,协同高科的陶瓷 3D 打印材料已在科研教育、医疗等领域落地,为这些行业的低碳转型提供了材料支撑。

2. 复杂成型:陶瓷 3D 打印材料解锁高端部件设计边界

高端制造对陶瓷部件的需求,早已从 “标准化” 转向 “定制化、复杂化”—— 比如航空航天领域的异形陶瓷支架、医疗领域的个性化牙科义齿、电子领域的精密陶瓷载体,这些部件要么结构复杂、要么精度要求极高,传统陶瓷成型工艺几乎无法实现。而陶瓷 3D 打印材料凭借灵活的成型适配性,彻底解锁了高端陶瓷部件的设计边界。

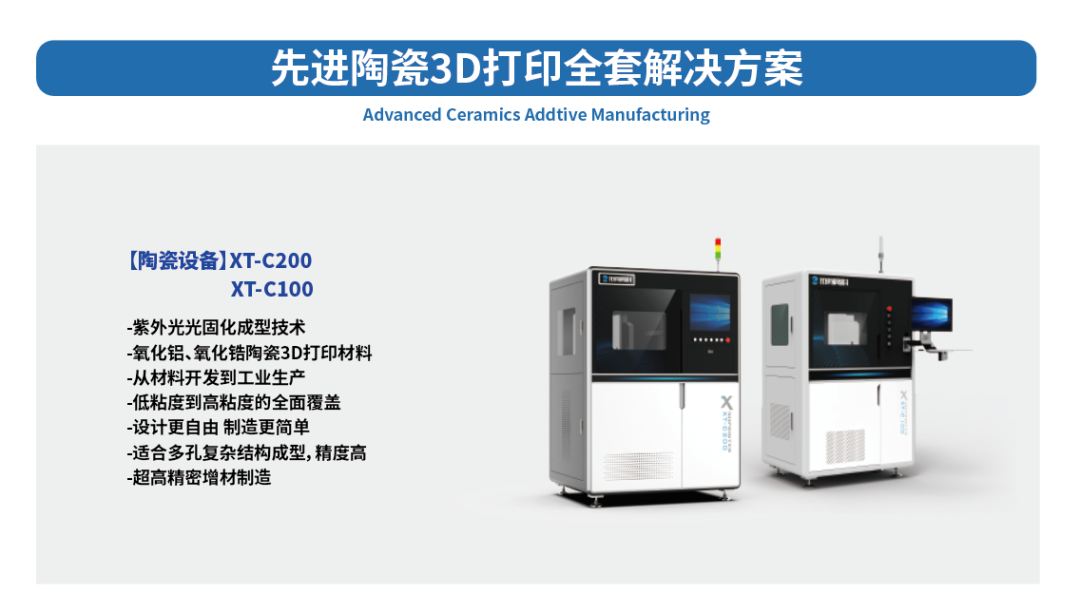

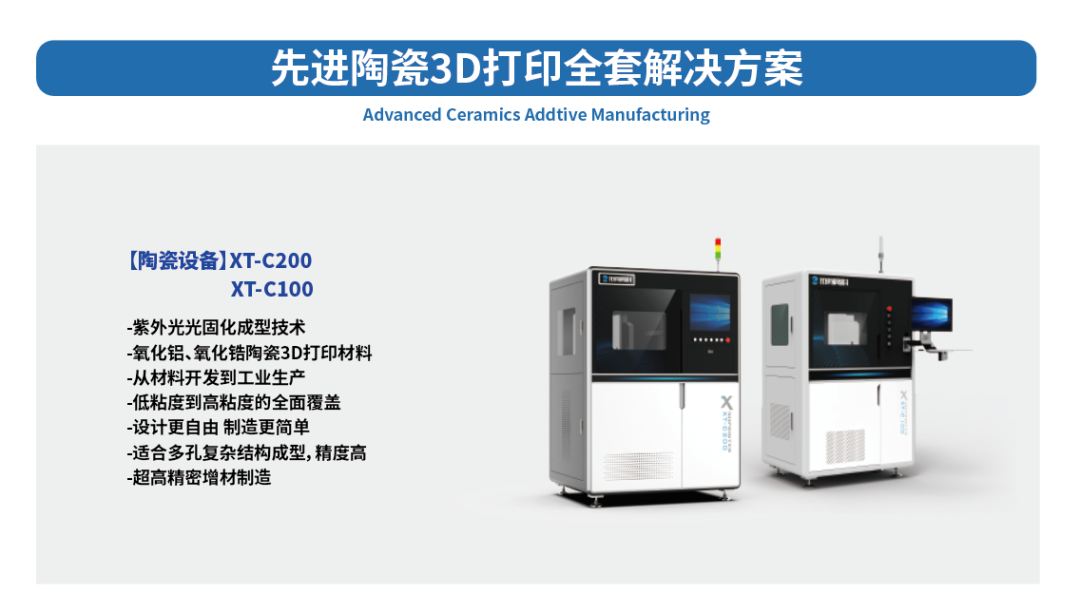

协同高科针对复杂成型需求,构建了覆盖多场景的陶瓷 3D 打印材料体系:从常温下有流动性的低粘度浆料,到无流动性的高粘度材料,均可通过其自主研发的 XT-C100、XT-C200 等陶瓷 3D 打印机实现精准成型;材料种类上,不仅涵盖了氧化铝(Al₂O₃)、氧化锆(ZrO₂)等氧化系陶瓷,还包括氮化系陶瓷、羟基磷灰石(HAP)、磷酸三钙(TCP)等生物陶瓷,能满足不同复杂场景的成型需求。例如,在牙科义齿制造中,协同高科的陶瓷 3D 打印材料可直接打印出与患者牙槽骨精准适配的义齿基底,无需后续大量切削,既保证了精度,又缩短了生产周期。

更关键的是,协同高科是国内首个实现大幅面陶瓷 SLA 装备产业化的企业,其陶瓷 3D 打印材料与装备的适配性已达到工业级标准,能稳定制造尺寸较大的复杂陶瓷构件 —— 这一能力打破了国外在大幅面陶瓷 3D 打印领域的垄断,让国内高端制造企业无需依赖进口,就能获得复杂陶瓷部件的制造方案。

3. 高端领域刚需:陶瓷 3D 打印材料匹配核心产业升级诉求

高端制造领域的核心需求,本质是 “材料性能” 与 “制造效率” 的双重满足。航空航天领域需要耐高温、轻量化的陶瓷部件以降低发射成本,医疗领域需要生物相容性强的陶瓷材料以提升植入安全性,电子领域需要高绝缘、高精度的陶瓷载体以适配芯片升级 —— 而这些需求,恰好与陶瓷 3D 打印材料的特性高度契合。

协同高科的陶瓷 3D 打印材料在性能上完全匹配高端领域诉求:其氧化铝陶瓷纯度超过 99.8%,烧结密度达 3.85g/cm³,三点弯曲强度达 420MPa,能满足航空航天对耐高温、高强度的要求;氧化锆陶瓷纯度超过 99.9%,三点弯曲强度高达 950MPa,且生物相容性优异,可用于人工骨、牙科种植体等医疗场景;此外,其陶瓷 3D 打印材料还具备化学性能稳定、便于清洗的特点,能适配电子领域对精密陶瓷载体的洁净度要求。

不仅如此,协同高科还构建了 “陶瓷 3D 打印设备 + 材料 + 工艺服务” 的全产业链体系 —— 作为广东省增材制造装备创新中心与深圳市 3D 打印制造业创新中心的唯一运营主体,其能为客户提供从材料选型、工艺设计到部件打印的全套解决方案,避免了 “设备与材料不兼容” 的行业痛点,大幅降低了高端制造企业引入陶瓷 3D 打印技术的门槛。

4. 全球化布局:海外仓助力陶瓷 3D 打印材料服务全球转型

随着全球高端制造企业对绿色、精密陶瓷部件的需求增长,陶瓷 3D 打印材料的全球化供应已成为趋势。虽然目前协同高科的核心市场仍聚焦国内,但基于其成熟的陶瓷 3D 打印材料与装备技术,未来或许可通过海外仓布局,进一步拓展全球服务能力 —— 通过在主要高端制造产业集群(如欧美航空航天产业园、东南亚电子制造基地)设立海外仓,不仅能缩短陶瓷 3D 打印材料与海外客户的交货周期,还能快速响应本地化的技术服务需求,让陶瓷 3D 打印材料的绿色与精密优势,服务于全球高端制造转型。

结语

从绿色制造的 “降碳需求” 到复杂成型的 “设计需求”,再到高端领域的 “性能需求”,陶瓷 3D 打印材料正以多维度优势,成为高端制造转型的关键支撑。而协同高科凭借自主研发的陶瓷 3D 打印材料体系、打破垄断的装备技术与全产业链服务能力,不仅推动了国内陶瓷 3D 打印产业的国产化进程,更让陶瓷 3D 打印材料在高端制造领域的规模化应用成为现实。未来,随着技术的进一步迭代,陶瓷 3D 打印材料必将在更多高端场景落地,持续为全球高端制造的绿色化、精密化转型注入动力。