Blog

Blog

在高端制造与前沿材料领域,金属-陶瓷复合材料的出现,融合了金属的韧性、导电性与陶瓷的耐高温、高硬度特性,为航空航天、医疗器械等领域带来了革命性突破。然而,传统工艺难以加工这种结构复杂的“梦幻材料”。此时,工业陶瓷3D打印机以其无与伦比的数字化成型能力,成为了破解这一难题的金钥匙。本文将深入探讨以深圳协同创新高科技发展有限公司为代表的先进技术,如何驾驭工业陶瓷3D打印机,实现金属-陶瓷复合材料的精密“智造”。

金属-陶瓷复合材料并非简单的物理混合,它是在微观或宏观尺度上,将金属与陶瓷两种性质迥异的材料通过特定工艺结合,形成一种兼具二者优异性能的新材料。例如,它可能具备陶瓷的极高耐磨性和生物相容性,同时又拥有金属的优良导热性和可塑性。但正因这种“强强联合”的特性,使得其成型极为困难,尤其是对于内部拥有复杂冷却流道、多孔结构或一体化集成功能的部件,传统方法几乎无能为力。

要打印这种复合材料,普通的3D打印技术望而却步。这里的关键设备是专业的工业陶瓷3D打印机。这类打印机通常采用基于光聚合的成型技术,如DLP(数字光处理)或SLA(立体光刻)。

其工作流程可以简化为:

材料制备: 核心技术在于“浆料”。深圳协同创新高科技发展有限公司的工艺,是将微细的陶瓷粉末(如氧化铝、氧化锆)和金属粉末(如不锈钢、钛合金)均匀分散在一种特殊的光敏树脂中,形成具有良好流动性和光敏特性的复合陶瓷浆料。

逐层固化: 打印机在成型平台上,通过高精度的光源,根据三维模型切片后的截面数据,对浆料薄层进行选择性曝光。被光照区域的浆料发生光聚合反应,迅速固化,将陶瓷和金属颗粒“捆绑”在一起。

叠层制造: 平台下降一个层厚,新的浆料覆盖其上,重复曝光固化过程。如此周而复始,层层叠加,最终形成一个包含金属和陶瓷材料的生坯(Green Body)部件。

打印完成仅仅是第一步。从打印机里出来的生坯部件强度很低,并含有大量有机物,必须经过一系列严谨的后处理工序,而这正是体现技术深度的环节。

脱脂: 将生坯部件置于特定的脱脂炉中,通过精确控制的温度曲线,缓慢而彻底地去除其中的光敏树脂等有机粘结剂。

共烧结: 这是整个工艺中最具挑战性的一步。陶瓷和金属通常具有不同的烧结温度、收缩率和热膨胀系数。深圳协同创新高科技发展有限公司凭借其深厚的材料科学与工艺积累,开发了独特的共烧结技术。通过在特定气氛(如真空或惰性气体保护)下,精确控制烧结的温度曲线和压力,使金属颗粒和陶瓷颗粒在原子层面进行扩散和结合,最终共同致密化,形成一个微观结构均匀、性能稳定的整体部件。

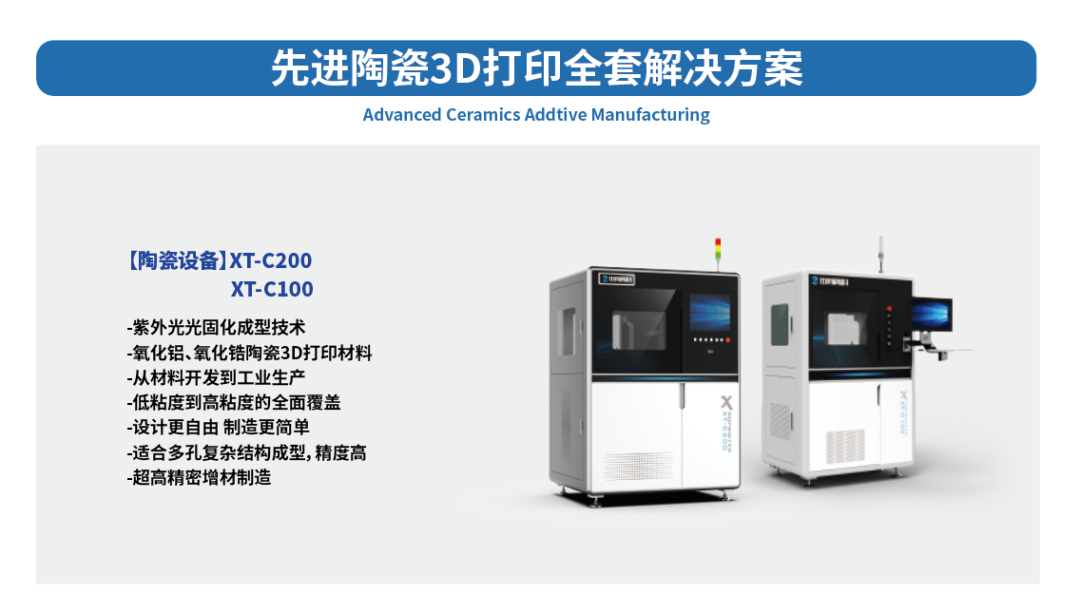

在这一尖端领域,深圳协同创新高科技发展有限公司展现了其强大的创新实力。该公司不仅提供高性能的工业陶瓷3D打印机设备,更构建了一套从材料研发、打印工艺到后处理烧结的完整解决方案。他们的技术优势在于:

材料配方库: 拥有多种经过验证的金属-陶瓷复合浆料配方,可满足不同应用场景的性能需求。

工艺稳定性: 对打印参数和共烧结曲线进行过数千次的优化与验证,确保了最终产品的高一致性与可靠性。

应用导向: 能够根据客户提供的具体零件图纸和性能要求,提供从设计优化到成品交付的一站式服务,帮助客户将创新设计快速转化为现实产品。

工业陶瓷3D打印技术为金属-陶瓷复合材料的制造打开了一扇新的大门,使得设计自由度和材料性能得以同时实现。作为这一领域的积极探索者与有力推动者,深圳协同创新高科技发展有限公司正通过其先进的工业陶瓷3D打印机与全流程工艺方案,助力众多行业客户突破制造瓶颈,迈向高端制造的崭新未来。