如今

陶瓷3D打印技术正以其独特的优势,成为高端制造领域的一股新兴力量。作为这一技术的核心载体,

陶瓷3D打印材料的性能与创新直接决定了最终产品的品质与应用边界。深圳协同创新高科技发展有限公司(协同高科)凭借其在这一领域的深入研发与突破,推动了国内陶瓷增材制造从科研走向产业化,为多个关键行业提供了新的解决方案。

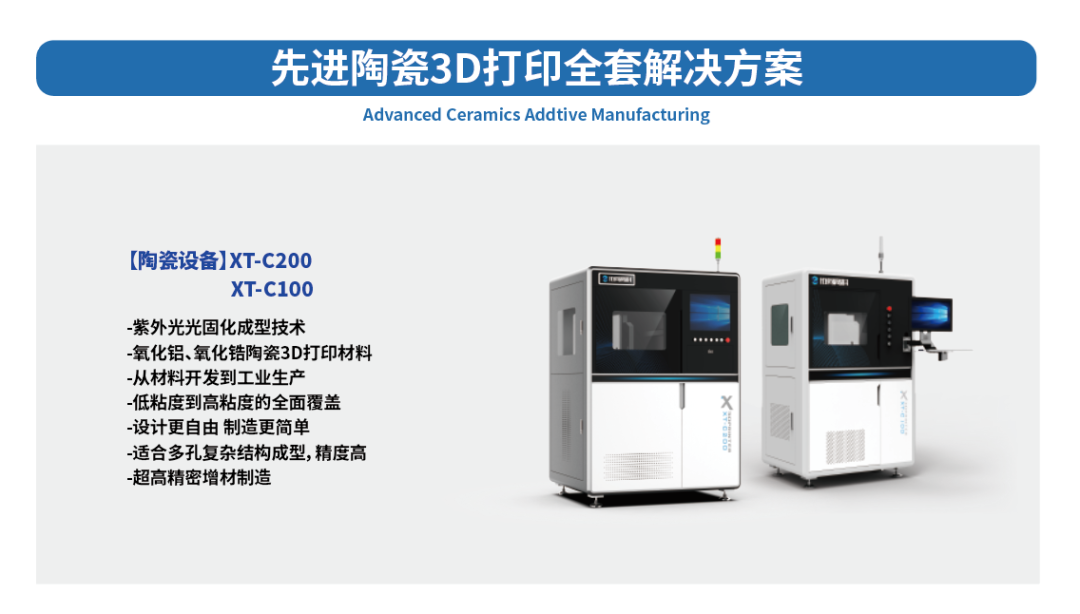

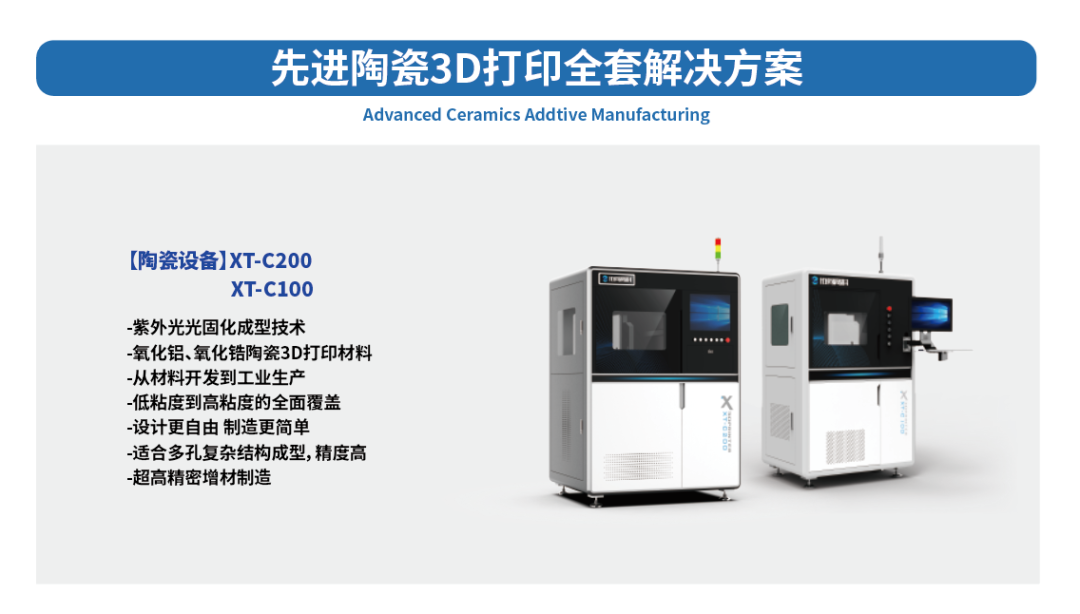

这类设备能够支持多种陶瓷浆料的精密成型,在单层打印中达到较高的定位精度,从而满足从科研试样到工业零件不同尺度的制造需求。这种设备与材料的协同发展,标志着我国在

陶瓷3D打印领域已具备从技术突破到产业应用的全链条能力。