随着制造业向高端化、智能化转型升级,增材制造技术已成为推动产业变革的重要力量。在众多3D打印材料中,钛合金凭借其优异的强度重量比、耐腐蚀性和生物相容性,成为航空航天、国防军工等高端领域的关键材料。钛合金

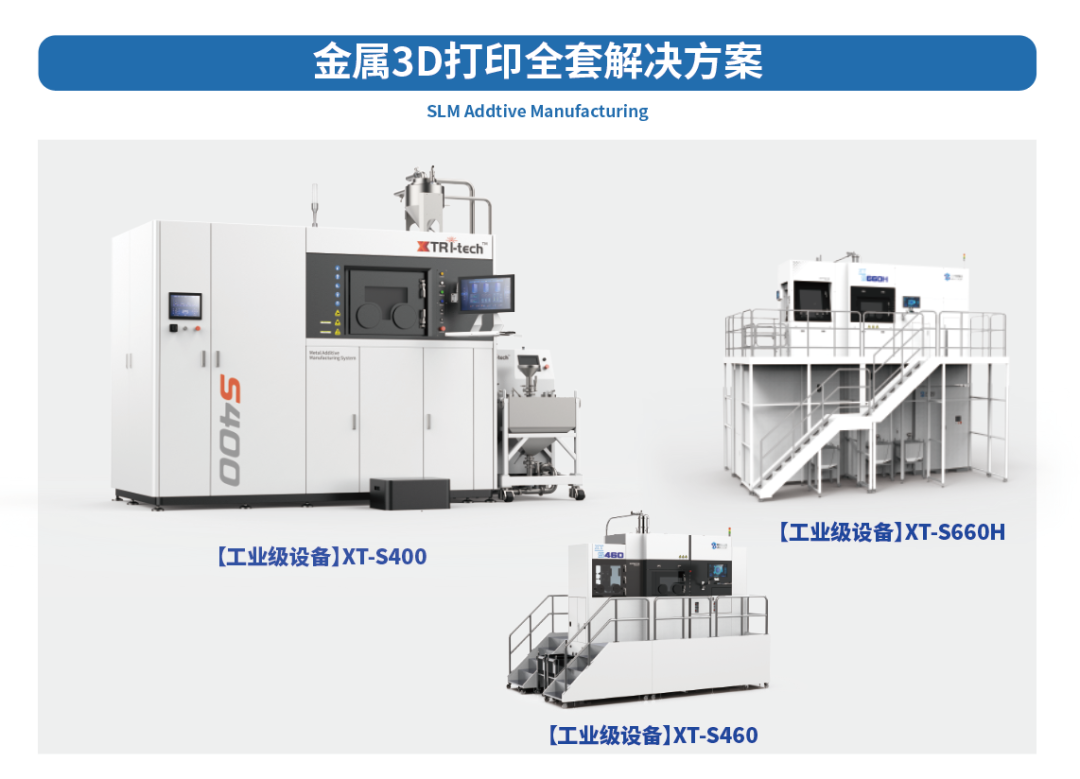

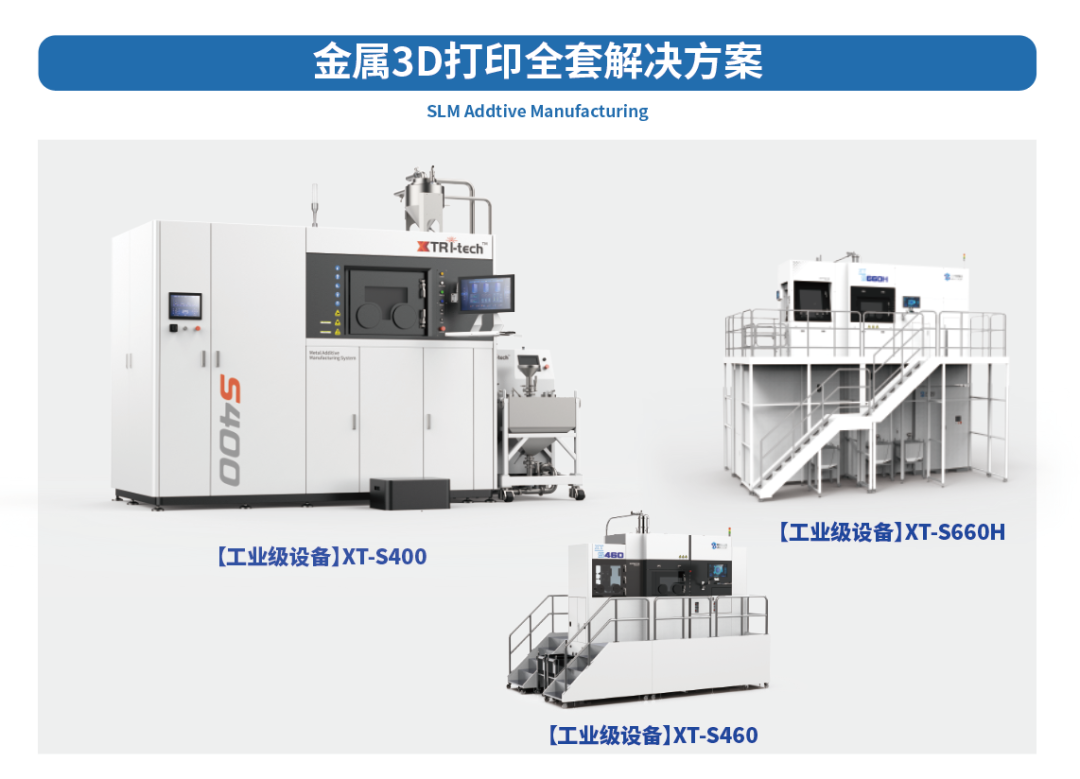

金属3d打印技术,正是实现复杂结构轻量化、高性能部件快速制造的核心路径之一。本文将从技术特点、应用场景与发展前景等方面,对钛合金金属3d打印进行深入解读。

一、钛合金金属3d打印的技术优势

钛合金金属3d打印采用高能激光逐层熔覆金属粉末的方式,直接成型复杂构件,避免了传统加工中的材料浪费与工艺限制。该技术尤其适合制造具有轻量化、一体化、拓扑优化特征的零部件,在提升性能的同时显著缩短研发周期。钛合金金属3d打印可实现传统工艺难以完成的内部流道、异形冷却结构等设计,为高端装备的创新设计提供技术支持。

二、在军工与航空航天领域的深度应用

钛合金金属3d打印技术因其材料性能可靠、成型精度高,已成为军工和航空航天领域的关键制造手段。该技术可用于制造武器系统部件、卫星支架、发动机壳体等对材料强度和轻量化要求极高的零件。

通过钛合金金属3d打印,不仅能够实现复杂几何形状的一次成型,还能在保证结构强度的前提下大幅降低部件重量,提升装备的整体性能与机动性。

三、面对的技术挑战与解决方案

尽管钛合金金属3d打印具有显著优势,但在实际推广中仍面临诸如工艺稳定性、材料一致性、后处理复杂度等挑战。为此,行业通过工艺优化、设备升级与材料体系创新不断推进技术成熟。

例如,采用多激光协同加工、增材减材一体化等先进工艺,可提升打印效率与尺寸精度;结合自动化产线设计,进一步实现从设计到成品的全流程可控。

四、配套材料与工艺协同发展

钛合金金属3d打印不仅依赖先进设备,材料体系的配套发展同样关键。目前可用于该技术的材料包括钛合金、高温合金、模具钢等,各类材料需具备良好的流动性、粒径分布与化学稳定性,以保证打印过程中的熔融成型质量。

与此同时,工艺参数的优化与材料特性的匹配,也成为提升零件性能、扩大应用范围的重要研究方向。

五、行业生态与创新平台支撑

钛合金金属3d打印的发展离不开产业链上下游的协同创新。作为广东省及深圳市增材制造创新中心的运营主体,相关企业整合装备、材料与工艺资源,构建了覆盖研发到应用的全链条生态。

这类创新平台通过产学研合作,持续推动钛合金金属3d打印等关键技术突破,助力实现高端制造装备的国产化与自主可控。

六、未来展望与应用拓展

随着技术不断成熟与成本逐步优化,钛合金金属3d打印正从航空航天、军工等高端领域,向医疗植入物、汽车轻量化、精密模具等更多行业拓展。

该技术不仅能满足个性化、小批量的生产需求,也为产品结构创新与性能提升提供了全新可能。未来,随着标准化体系建立与工艺数据库完善,钛合金金属3d打印有望成为高端制造的主流选择之一。

钛合金金属3d打印作为增材制造领域的重要分支,正以其独特的工艺优势与材料性能,推动着高端制造业的转型升级。从军工装备到航天部件,从技术创新到生态构建,该技术展现出广阔的应用前景与发展潜力。随着产业链各环节的持续协同与突破,钛合金金属3d打印必将为我国高端制造注入新的动能。

相关推荐:

钛合金金属3D打印:破解工业复杂结构件轻量化与强度兼顾难题